Les équipementiers

Assemblage du Rafale B301 ... "The Rafale before flying"

DASSAULT AVIATION

THALES

Système de navigation UHF 960-1215 Mhz regroupant les fonctions VOR (Vhf Omnidirectionnal Range) et DME (Distance Measuring Equipment).

Il permet : Approche et atterrissage, le raliement ravitaillement en vol, la navigation sans point de repère (utilisation des balises)

Le boîtier pèse 5.5 kg.

- La Liaison de données

- l'IFF (Identification Friend or Foe) présent dans le cône radar. IFF Mk XII ou NIS.

- les communications

Dans le poste de pilotage, Thales réalise la plupart des écrans multifonctions, de même que la génration électrique à partir des réacteurs.

Enfin, les simulateurs de vol sont également mis à la disposition des pilotes et instructeurs (conjointement avec SOGIEC, filiale DASSAULT Aviation).

SAFRAN - SNECMA

SAFRAN - Messier Bugatti Dowty

Le train d'atterrissage est réalisé par Messier Bugatti Dowty (Groupe SAFRAN), de même que roues et freins, micro-pompes, etc.

SAGEM

SAGEM est en charge des centrales inertielles.

Le système de navigation est articulé autour de 2 centrales inertielles à gyrolaser Sigma RL 90 de Sagem (puis Sagem Uliss 52X et SIGMA 95N).

Equipée d’un récepteur GPS ou GPS/Glonass, elle utilise un puissant filtre de Kalman multimode pour l’optimisation des performances par hybridation des données inertielles et satellitaires. Elle peut intégrer le nouveau module de cryptologie OTAN SAASM et, à l’avenir, les interfaces du futur système européen Gallileo. Sa conception ouverte et ses interfaces (standards Mil-Std-1553B, Arinc, Gost, etc.) permettent une intégration aisée dans tous types de configurations avioniques et de plates-formes.

Afin de répondre au mieux aux besoins opérationnels de ses utilisateurs, Sigma 95N offre plusieurs niveaux de performance, pouvant aller jusqu’à 10 heures de vol avec une dérive limitée à 0,5 Nm/h en navigation inertielle pure, sans recalage, et plusieurs modes d’alignement : gyrocompas normal (4 minutes, garantissant les meilleurs niveaux de performance), « rapide » en 2 minutes (pour répondre au besoin de décollage d’urgence), cap mémorisé, en vol, à la mer ou sur données satellitaires.

AIR LIQUIDE

Air Liquide réalise le système OBOGS (On Board Oxygen Generation System)

Système de génération d'oxygène embarqué destiné à satisfaire les besoins respiratoires d'un ou de deux pilotes d'avion, à assurer leur protection contre les accélérations et les agressions BC.

SECA Automatismes

Mallettes de contrôle Adaptateur Tribombe

Les 2 mallettes sont aéro-transportables et assurent les fonctions suivantes :

- Mallette de test: comporte l'unité centrale, les interfaces de commutation, les interfaces de mesure et les interfaces de communication MIL-STD-1553,

- Mallette d'alimentation: génére les tensions d'alimentation de la mallette de test et permet le rangement des différents câbles d'alimentation et d'interconnexion.

Caractéristiques principales :

- Alimentation triphasée 200Vac 400Hz sur réseau atelier ou par prise parc,

- Unité centrale durcie avec système d'exploitation Microsoft Windows XP Pro,

- Température de fonctionnement -10 à +50°C,

- Température de stockage -30 à +70°C,

- Qualification MIL-STD-461E.

Mallettes de contrôle Système Télémir (antenne au sommet des dérives de Rafale Marine)

- une boîtier de traitement,

- une tête optique,

- un cordon de liaison.

- Mallette de test: simule les signaux électriques de la tête optique pour le test du boîtier de traitement, contrôle de la conformité des signaux électriques de la tête optique, commande la coiffe optique positionnée sur la tête optique afin de vérifier tout le système Télémir de l'avion,

- Mallette de rangement: permet le rangement des différents câbles d'alimentation et d'interconnexion ainsi que celui de la coiffe optique.

Caractéristiques principales:

- Alimentation monophasé 115Vac 400Hz ou 230Vac 50Hz, sur réseau atelier ou sur avion,

- Untilisation sur pont d'envol ou dans hangar,

- Température de fonctionnement -20 à +70°C,

- Température de stockage -30 à +70°C,

- Qualification GAM EG13-C.

- Récepteur GPS pour la navigation satellitaire de Sextant NSS-100 (NSS-300 plus tard)

- Télémètre laser

- Radio Altimètre à traitement numérique AHV 17 de Thomson CSF (pour corrélation avec les données d'un terrain numérisé)

- Système de radio communication SATURN (Second generation Anti-jam tactical Uhf Radio for Nato) de Thomson CSF

- VHF et UHF Thomson

- Ensemble d'aide à l'approche et à l'atterrissage TLS 2000 (avec ILS, MLS, VOR er DME)

- Liaison 16

- ...

À Mérignac, la chaîne de production militaire a en charge l’assemblage final des Rafale. Les essais au sol et en vol sont également effectués sur le site et visent à attester de la conformité de l’avion jusqu’à la livraison finale au client.

À l’issue de cette première étape, les techniciens avions démarrent les essais au sol afin de vérifier la conformité des systèmes avionnés : hydraulique, électrique, carburant, commande de vol, navigation... Cette phase d’essais, réalisés par du personnel certifié, se termine par un point fixe durant lequel les systèmes sont essayés avec les moteurs tournants. Ces tests sont fondamentaux, car ils sont les plus représentatifs du fonctionnement en vol.

Afin de respecter les exigences environnementales de bruit, le point fixe du Rafale se déroule dans un bâtiment dédié. Le suivi du point fixe est effectué à partir d’une salle de contrôle dans laquelle des spécialistes systèmes analysent tous les paramètres grâce à un banc de test relié à l’avion. À l’issue du point fixe, le Rafale passe en visite de sécurité, pour un dernier contrôle des fonctions cruciales avant son tout premier vol. Durant toutes ces étapes, différents spécialistes interviennent afin de certifier la conformité de l’avion avec sa définition.

L'Atelier Industriel Aéronautique

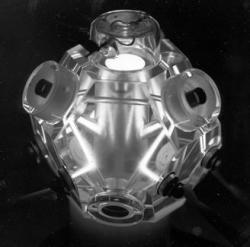

L'atelier industriel de l'aéronautique de Cuers - Pierrefeu (A.I.A.), du service industriel de l'aéronautique (SIAé), a inauguré courant février 2014 le nouveau bâtiment abritant la division « radômes et composites » qui produit ou répare les coques en composite protégeant les radars situés à l'avant ou sous le fuselage des avions.

C'est le seul lieu en France où le radôme - matériel de haute technicité - est conçu, produit et réparé pour les aéronefs destinés à la Défense nationale ou l'aviation civile.

Tous doivent résister aux éléments les plus extrêmes : pluies violentes en vol, grêle, vents, passages d'oiseaux... C'est pourquoi, la chaîne de fabrication est millimétrée : moulage des radômes, cabines de peinture motorisée, tests radioélectriques, résistances des composites...